فرآیند تولید چرم مصنوعی

جهت تولید چرم مصنوعی از چندلایه پارچه آستری، لایه ی چسب، فوم و skin تشکیل می شود. به طور معمول جنس پارچه آستری از تریکو است و سایر لایه ها از مواد شیمیایی بر پایه ی پلی وینیل کلراید و یا پلی یورتان تشکیل میشوند. دو روش تر و خشک برای تولید چرم مصنوعی وجود دارد. چرم مصنوعی به دلیل علت فرایند تولید آسانتر، قیمت ارزانتر به نسبت چرم طبیعی، کیفیت قابل قبول، میزان مصرف انرژی کمتر و همچنین حجم تولید مناسب در صنایع مختلف کاربرد دارد.

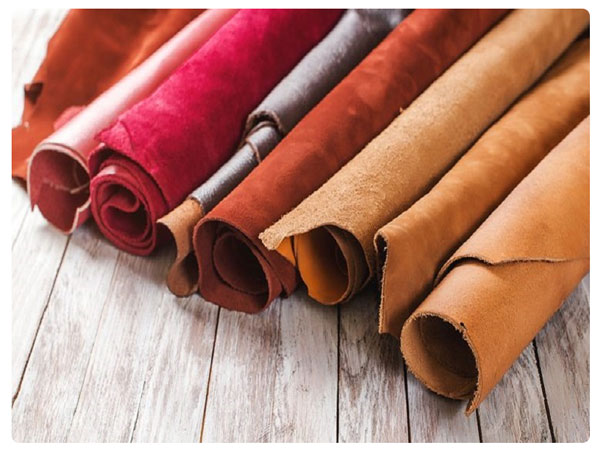

در تولید چرم مصنوعی تنوع بسیار زیاد است زیرا در چرم مصنوعی میتوان لایه هایی را اضافه و حذف کرد، ورق هایی با خواص، رنگ ها و ضخامت های مختلف تولید کرد. سپس به صورت رول بسته بندی کرد. در صنایع مختلف نظیر تولید کفش، کیف، تشک های ورزشی، مبل و صندلی اتومبیل و خانگی و روکش داخلی اتومبیل استفاده از چرم مصنوعی بسیار رایج است. از عمده مصرف کنندگان چرم مصنوعی می توان به صنایع خودروسازی که از آن به عنوان روکش صندلی، سقف، داشبورد و لایه های داخلی در، کف پوش کف و صندوق عقب اتومبیل استفاده می کنند اشاره کرد.

در بعضی از صنایع نظیر صنعت کیف، کفش، صندلی استفاده از مواد دیگری نظیر انواع پارچه و برزنت جایگزین استفاده از چرم مصنوعی می شود که بر روی بازار چرم مصنوعی تاثیر منفی می گذارد که باید توسط تولید کنندگان چرم مصنوعی بررسی و راهکارهایی برای کنترل آن در نظر گرفته شود.

کشورهای عمده تولید کننده و مصرف کننده چرم مصنوعی

کشورهای آلمان، فرانسه، ایتالیا، انگلیس، سوید، چین و ترکیه عمده تولید کنندگان چرم مصنوعی هستند. عمده مصرف کنندگان چرم مصنوعی نیز کشورهای آذربایجان، گرجستان، ارمنستان و عراق و ترکیه هستند.

در ایران نیز میزان صادرات در سال 2001 به مقدار 29000 تن بوده است. در سال 2002 این مقدار 672 درصد افزایش پیدا کرده و پس از آن با روندی ثابت صادر شده است.

از کارخانجات تولید کننده پرم مصنوعی در ایران می توان شاهین پلاستیک، سپهر چرم خاورمیانه، کارخانجات صنعتی اعظم سمنان و تولیدی پوشینه توسعه کسری را نام برد. از مصرف کنندگان عمده چرم مصنوعی می توان به ایران خودرو و سایپا دیزل اشاره کرد.

نحوه تولید چرم مصنوعی

به طور کلی برای تولید چرم مصنوعی دو روش تر و خشک وجود دارد.

روش خشک تولید چرم مصنوعی:

برای پوشش دهی قطعات توخالی که دارای ظاهر پیچیده هستند از روش خشک استفاده می شود. در روش خشک قطعه تا رسیدن به دمای 500 درجه سانتی گراد در کوره حرارت می بیند. سپس قطعه از محل کوره خارج شده و به محل پوشش دهی می رود و در این مدت دمای آن کاهش پیدا می کند. در مرحله بعدی قطعه وارد محفظه ای می شود که این محفظه شامل DOP و PVC(E) ، پایدار کنندهی حرارتی، پرکننده، رنگدانه و مواد دیگر است. قابل چرخش است. پس از وارد شدن به این محفظه در جهت های مختلف شروع به چرخیدن می کند. بعد از اینکه مدتی مشخص از چرخش آن گذشت و پودر PVC به سطوح آن چسبید از محفظه خارج می شود. برای تولید چرم داشبورد اتومبیل از این روش استفاده می شود.

روش تر تولید چرم مصنوعی:

بر اساس مواد شیمیایی که در این روش برای تهیه ی ورق های منعطف و چند لایه مورد استفاده قرار می گیرد دو روش coating وجود دارد.

coating چرم مصنوعی پلی یورتان :

در روش coating ورقی چند لایه به دست می آید . لایه ی زیرین و یا آستری آن اقلب از جنس پارچه ی تریکو بوده. لایه های دیگر از مواد شیمیایی بر پایه ی پلی وینیل کلراید و یا پلی یورتان تشکیل می شوند. ظاهر چرم تولید شده از پلی یورتان بهتر از چرم پلی وینیل کلراید است. اختلاف اصلی این دو در میزان انعطاف خطوط تولید است. در چرم پلی یورتان لایه های غیر آستری از سیستم چسب، فوم و یا skin که مایعاتی غلیظ که از خارج از کشور تهیه می شوند ساخته می شود. این مواد با حلال هایی نظیر MEK و یا تولین مخلوط می شوند. سپس به کوره هایی با دمای 140 الی 150 درجه سانتی گراد وارد می شوند. حلال در عبور از کوره تبخیر می شود و چرم مصنوعی تولید می شود.

coating چرم مصنوعی پلی وینیل کلراید :

تعداد لایه ها در مورد چرم مصنوعی بر پایه ی پلی وینیل کلراید تفاوتی با چرم بر پایه ی پلی یورتان ندارد. فرمول بندی paste اولیه ی چرم در این مورد تفاوت عمده ای با چرم پلی یورتان دارد. مواد اولیه در این روش و نوع تولید شامل پودر (PVC ) E ، روغن DOP، پایدار کننده های حرارتی، رنگدانه، تسریع کننده، ماده ی افزودنی لایه ی فوم و پرکننده که معمولا کربنات کلسیم است می شود. پارچه تریکو برای آستری، کاغذ release paper نیز برای خط تولید و رول های مقوایی و پلاستیکی برای بسته بندی مورد نیاز است.

مواد اولیه هر لایه که شامل (PVC(E ، روغن DOP، پایدار کننده، رنگدانه، پرکننده، تسریع کننده ی مربوط به آن لایه در mixer پروانه ای ریخته می شود. پس از اختلاط اولیه paste را درون آسیاب که شامل ۳ غلتک است می ریزند. تا تمام دانه ها باز شده و خمیری یکدست به دست آید. خروجی به دست آمده با mixer دیگری هم زده می شود تا تا به مرحله coating برود. در دستگاه coating سه کوره وجود دارد. این کوره ها دارای طول متفاوت متناسب با زمان ژل شدن لایه های مختلف و پخت چرم هستند. تیغه های در ابتدای هر کوره ی دستگاه با تنظیم فاصله ی آن از سطح کاغذ ضخامت هر لایه ی چرم تنظیم می شود. paste لایه ی skin در ابتدای کوره ی اول به پشت تیغه ریخته می شود. paste لایه ی فوم به پشت تیغه ی دوم ریخته می شود. paste لایه ی چسب به پشت تیغه ی سوم ریخته می شود. قبل از مورد به کوره سوم استری بر روی چرم قرار می گیرد.

نقاط قوت و ضعف تکنولوژی های تولید چرم مصنوعی

- در صورتی که پودر PVC استفاده شده در روش خشک کاملا خشک نباشد به صورت free flow داخل محفظظه حرکت نمی کند و باعث پوشش دهی ناقص قطعه و یا جمع شدن پودر در گوشه ها و افزایش کلی ضخامت پوشش می شود.

- با خشک نبودن پودر PVC مواد اولیه زیاد مصرف می شود و کیفیت نیز پایین می آید.

- استفاده از چرم مصنوعی پلی یورتان ممکن است باعث تبخیر در دمای بالا و انتشار در سالن خط تولید شود. این امر باعث بالا رفتن احتمال انفجار و مسمومیت کارگرها می شود.

- لایه های پلی یورتان از خارج از کشور وارد می شوند که باعث افزایش قیمت محصول نهایی می شود.

- چرم مصنوعی پلی وینیل کلراید دارای امکان تولید راحت تر و محدودیت کمتری در فرمول بندی past است و بیشتر از موارد دیگر استفاده می شود.

روغن DOP در تولید چرم مصنوعی چه کاربردی دارد؟

استفاده از روغن DOP در تولید چرم مصنوعی کاربرد دارد. استفاده از این روغن در گذشته در تولید زیره و کفی کفش مرسوم بود. یکی از موادی که در تولید چرم مصنوعی استفاده میشود،روغن DOP است. این روغن باعث نرم شدن پلیمر استفاده شده در تولید کفش میشود. با ایجاد خاصیت نرمی و انعطاف پذیری در چرم، میتوان طرح مورد نظر را بر روی چرم پیاده کرد و چرم مصنوعی را شکل پذیرتر کرد. به همین دلیل استفاده از روغنی با کیفیت و همچنین بدون رنگ و بدون بو و خالص که بتوان چرم مناسب را از آن تولید کرد، دارای اهمیت است.

جمع بندی تولید چرم مصنوعی

فرآیند تولید چرم شامل چند مرحله اصلی است که شامل موارد زیر میشود:

۱. تهیه مواد اولیه: مواد مانند پلیاتیلن، پلیپروپیلن، و پلیوینیل کلراید برای استفاده در تولید چرم مصنوعی استفاده میشوند.

۲. فرآیند پلیمریزاسیون: در این مرحله، مواد اولیه به کمک روشهای شیمیایی یا فیزیکی مانند گرما و فشار به هم متصل شده و بلورینه میشوند.

۳. پوستهدهی: در این مرحله، لایههای پلیمری حاصل از مرحله قبل به صورت یک پوسته مناسب و مشابه چرم طبیعی شکل میگیرد.

۴. پرداخت: در این مرحله، پوستههای چرم مصنوعی پرداخت میشوند تا به شکل و خصوصیات نهایی چرم نزدیک شوند.

۵. پرداخت و پوشش: در این مرحله، پوستههای چرم مصنوعی با استفاده از رنگها و مواد پرداختی به شکلی مطلوب و دلخواه پرداخت میشوند و پوشیده میشوند.

هریک از این مراحل نیازمند دانش و تواناییهای خاصی هستند. باید با دقت و دانش کافی انجام شود تا یک محصول چرم مصنوعی با کیفیت و بازارپسند تولید شود.

لینک خرید انواع کفش ایمنی پاتن

خرید انواع کفش و پوتین عایق برق

خرید انواع کفش و پوتین عایق برق

خرید انواع کفش و پوتین عایق برق